PATLAYICI ORTAMDA ÇALIŞAN ENDÜSTRİYEL TAŞITLARIN

ATEX 2014/34/EU DİREKTİFİNE GÖRE BELGELENDİRİLMESİ

Farklı kategorilerde (Farklı patlama risklerine göre oluşturulmuş olan farklı "Zone" lar için) üretilecek ürünlerin ATEX 2014/34/EU direktifinin göre belgelendirilmesine ilişkin notlar:

(NOT1: Bu yazı sadece "Yerüstü (Maden dışı) Grup II (Kategori 2G, 2D ve 3G, 3D) Muhtemel Patlayıcı Ortamlarda Çalışan Endüstriyel Taşıtların Belgelendirilmesi" ile ilgilidir.

Belgelendirmede gerek tasarım ve gerekse ürünün imalatından önce yapılacak test ve doğrulamalar için kullanılabilecek rehber doküman bu yazının hazırlandığı tarihte güncel olan) TS EN 1755:2016 standardıdır)

NOT2: Bu yazı esaslarına göre belgelendirilecek ürün olan "Kategori 2G, 2D (Zone 2/21)Muhtemel Patlayıcı Ortamlarda Çalışan Endüstriyel Taşıt" ın ATEX 2014/34/EU direktifinin ANNEX III (Modül B) EU-Type Examination Modülüne göre Uygunluk değerlendirilmesi yapılmalıdır. Ürüne CE işaretinin iliştirilebilmesi için Ürünün AB-Tipe İnceleme Belgesi (EU-Type Examination Certificate) olmasına ilaveten, üreticinin Kalite Yönetim Sistemi var ise direktifin ANNEX VII Ürün Kalite Güvencesini Esas Alan Tipe Uygunluk Modülü (Conformity to Type on Product Quality Assurance) uygulanarak, üreticiye ürünü üzerinde CE işaretleme yetkisi Onaylanmış Kuruluş tarafından verilir. Üretici CE işareti kullanma yetkisine dayanarak CE Uygunluk Beyanı (Declaration of Conformity) düzenleyip imzalayarak son kullanıcıya vermelidir.

Üreticinin Kalite Yönetim Sistemi yok ise bu durumda direktifin ANNEX VI (Modül C1) "Denetimli Ürün Deneyi ve Üretimin Dahili Kontrolünü Esas Alan Tipe Uygunluk Modülü" (Conformity to Type Based on Internal Production Control Plus Supervised Prodoct Testing) uygulanır. Denetim sonucunun başarılı olması halinde üreticiye ürünü üzerinde CE işaretleme yetkisi Onaylanmış Kuruluş tarafından verilir. Üretici CE işareti kullanma yetkisine dayanarak CE Uygunluk Beyanı (Declaration of Conformity) düzenleyip imzalayarak son kullanıcıya vermelidir.

NOT3: Kategori 3G, 3D (Zone 2/22) Muhtemel Patlayıcı Ortamlarda Çalışan Endüstriyel Taşıt" ın ATEX 2014/34/EU direktifine göre ürünün Uygunluk değerlendirilmesi bizzat üretici tarafından direktifinin Annex VIII (Modül A) Üretimin Dahili Kontrolü Modülüne göre yapılır. Üreticinin bir "Onaylanmış Kuruluş"a başvurması gerekmemektedir. Buna göre üretici ilgili modüle göre gerekleri yerine getirerek, düzenlediği CE Uygunluk beyanını (CE-Declaration of Conformitiy) son kullanıcıya ürünü eşliğinde vermelidir.

PATLAYICI ORTAMDA ÇALIŞAN ENDÜSTRİYEL TAŞITLARIN PATLAMA TEHLİKE DEĞERLENDİRMESİNİN YAPILMASI:

Endüstriyel araçlar patlayıcı ortamlarda kullanılacak ise, imalatçısının buna göre aracın öngörülebilir çalışma şartları altında, aracı kullanacak olan personel ve diğer çalışanların riske atmadan ürününün çalışması ve bu çalışmasının sürdürülebilirliğinin uygunluk değerlendirmesini yapması ve bunu belgelendirmesi gerekir

Ürünün tasarımının uygun olması ve endüstriyel taşıtın tüm patlama güvenliği gereklerinin sağlanabilmesi için imalatçı, tüm patlama tehlikelerinin neler olabileceğini tanımlamalı ve bir risk analizi yapmak sureti ile endüstriyel taşıtın kullanılabilirliğine uygulamalardır. Ancak bundan sonra imalatçı ürününün tasarımını (ve sonrasında imalatını), yapmış olduğu bu risk değerlendirmelerine göre yapabilir

Böyle bir prosedürün amacı, makinenin gerek montajında (bağlantıları sağlanarak bir araya getirilmesinde) veya sökülmesi aşamalarını da içerecek şekilde ürünün kullanılabilir ömrü boyunca öngörülebilir kaza risklerini bertaraf etmektir

Bu risk değerlendirmede en uygun yöntemi tespit etmek için, üretici aşağıdaki ilkeleri göz önüne almalıdır:

- Riskleri azaltmak veya bertaraf etmenin mümkün olduğunca tasarım (dizayn) aşamasında (makinenin yapısı itibarı ile patlamaya karşı güvenli olması için) yapılması gerekir

- Tasarım aşamasında öngörülemeyecek risklerin minimize edilebilmesi veya bertaraf edilebilmesi için gerekli koruma önlemlerinin alınması,

- Alınan patlama güvenliği önlemleri hakkında son kullanıcının bilgilendirilmesi,

- Ürünün kullanımında bir eğitim gerekiyorsa son kullanıcıya bu eğitimin verilmesi,

- Ürünün kullanımında kişisel koruyucu ekipman (Personel Protective Equipment - PPE) kullanılıp kullanılmayacağı konusunda son kullanıcının bilgilendirilmesi

- Kullanım, bakım talimatlarının hazırlanması gerekmektedir

Endüstriyel taşıt araçlarının tasarımında, mümkün olduğunda, risk yaratabileceği tahmin edilen öngörülebilir arıza durumlarının da göz önüne alınması gerekir. Eğer bu yapılamıyorsa, ya da gerçekleştirilmesi mümkün olmuyorsa; bu durumda hazırlanan kullanım talimatlarında son kullanıcının dikkatinin bu konuya çekilmesi gereklidir. Endüstriyel taşıtların yapımında kullanılan malzemeler, eğer teknolojinin gelişmesine bağlı olarak yeni bulunan ve özellikleri bilinmesi gereken malzemeler ise bu konuda da risk değerlendirilmesi EN ISO 12100 standardına göre yapılmalıdır

Aşağıda patlayıcı ortamda çalışan endüstriyel taşıt araçlarının tehlike değerlendirilmesinin yapılması hakkında bir fikir vermek amacı ile bilgi verilmektedir. Ancak tehlike değerlendirilmesi bunlarla sınırlı olmayabilir. Her özel durum ve teknolojinin gelişmesi ile (state of the art) ortaya çıkan kendine özgü durumlar ayrıca değerlendirilmelidir:

1 YÜZEY SICAKLIĞI (SURFACE TEMPERATURE)

1.1 Sıcaklığın izlenmesi (Temperature Monitoring)

Kategori 3G ve 2G endüstriyel taşıtlar için, taşıtın herhangi bir noktasındaki maksimum yüzey sıcaklığı, taşıtın Ex işaretleme etiketinde yer alan sıcaklık sınıfından maksimum sıcaklık değerinden yüksek olmamalıdır.

Kategori 3D ve 2D endüstriyel taşıtlar için, taşıtın herhangi bir noktasındaki maksimum yüzey sıcaklığı, taşıtın kullanıldığı yerde bulunan ve taşıt yüzeyinin temasta bulunduğu patlayıcı toz bulutunun veya toz tabakasının patlama sıcaklığını aşmaması gerekir.

Kategori 3 ve 2 taşıtlar için, elektrikli sıcaklık izleme ve kontrol sistemi EN ISO 13849-1 standardındaki PLr=c performans seviyesini veya EN 61508-1 standardına göre de SIL 1 seviyesinde olmalıdır

Maksimum yüzey sıcaklığı, TS EN 1755:2016 standardının Madde 5.1 ine göre saptanır.

Maksimum yüzey sıcaklığının azaltılması için; yüzeyin üzerine izolasyon malzemesi kaplanması kabul edilemez

Maksimum yüzey sıcaklığı ile patlayıcı toz bulutunun veya toz tabakasının minimum ateşlenme enerjisi arasındaki ilişki EN 1127-1: 2011 standardının Madde 6.4.2 de veya EN 60079-14: 2019 Madde 5.6.3.3 verilmektedir

1.2 Sıcaklık Sınıflandırılması (Temperature Classification)

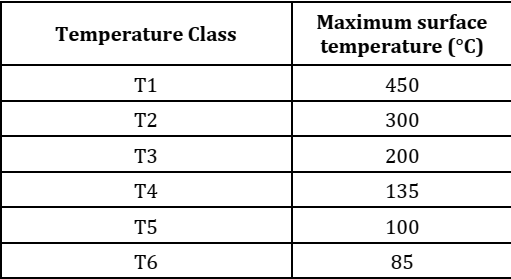

Patlayıcı ortamda çalışan endüstriyel taşıtlar aşağıdaki gibi sıcaklık sınıflandırılmasına tabi tutulur:

a)Tablo 1 deki 3G veya 2G ve/ veya

b) 3G, 2G, 3D veya 2D kategorilerindeki maksimum yüzey sıcaklığına göre

Table 1- 3G veya 2G kategorilerinde yer alan endüstriyel taşıtların maksimum yüzey sıcaklıklarının sınıflandırılması

1.3- GÜVENLİ KAPATMA (KESME) ( SAFETY SHUTDOWN)

Güvenli kapatma konusunda aşağıdaki izleme (monitoring) fonksiyonlarının gerçekleşmesi gereklidir:

a) Sıcak yüzeylerin patlama güvenliğine tehlike arz etmesi (Yukarıdaki Madde 1.1) durumunda;

b) Endüstriyel taşıtı çevreleyen alevlenebilir gazın konsantrasyonunun tehlikeli olabilecek patlama sınırına yaklaşması durumunda

c) Yalıtkanlık değerinin izlenmesinin tehlikeli olmaya başlaması durumunda (Uygunluk sınıfı 2G ve 2D olan taşıtların elektrik tesisatı TS EN 1175-1: 2020 Endüstriyel Taşıt Aralarında Elektriksel Gerekler standardına uygun olmalıdır. İlâve olarak, şasi ile temas sağlamak ve akım kaçağını belirtmek için yalıtım izleme cihazı bulunmalıdır. Ayrıca, hareketli parçalar ile şasi arasındaki taşıtın yalıtkanlık direnci 500 Ωdan az ise, taşıt kontrollü bir şekilde duruncaya kadar, yolun takip edilmesi sağlanmalıdır)

İzolasyon kaçağı giderilemeden (gerek otomatik kapatmadan ve de gerekse el ile kapatmadan sonra) aracın yeniden çalıştırılması mümkün olmamalıdır. İzolasyon izlenmesi cihazı, EN ISO 13849-1 standardındaki level PLr=c performans seviyesinde veya EN 61508-1 standardındaki SIL 1 seviyesinde olmalıdır

Güvenli kapatma (kesme) sitemi, operatörün kapatmayı kontrollü bir şekilde etkinleştirmesinden önce sesli olarak da alarm şeklinde uyarı verebilmelidir. Alarm ve kapatmanın gerçekleşmesi arasındaki süre 30 saniyeyi geçmemelidir. Bu süre zarfında kritik operatör fonksiyonları gerçekleştirilebilir; ancak bu süre zarfında ve/veya kapatma gerçekleştikten sonra da; gerek yüzey sıcaklığının kontrolü, gerek gaz izleme sistemi ve de gerekse izolasyon izleme sistemlerindeki çalışma devam etmelidir.

Örneğin; kapatma gerçekleştikten sonra bir süre daha ısı yayılması olabileceği gerekçesi ile maksimum yüzey sıcaklığındaki artışın meydan gelmesi düşünülerek patlama güvenliğinin tehlikeye düşmesi söz konusu olabilir. Bu nedenle de güvenlik izleme (monitoring) fonksiyonu operatör tarafından restlenmemeli, mutlaka aşırı sıcaklık nedeni ile kapatmanın da gerçekleşmesi beklenilmelidir. Ayrıca fabrika işyeri güvenliği ile ilgili organizasyonel önlemler de ilave olarak güvenli kapatmanın resetlenmesi prosedürüne dâhil edilebilir.

2- MEKANİK OLARAK ÜRETİLEN KIVILCIM (MECHANICALLY GENERATED SPARKS)

2.1 Yükleme Çatalı (Load Handling Devices Fork)

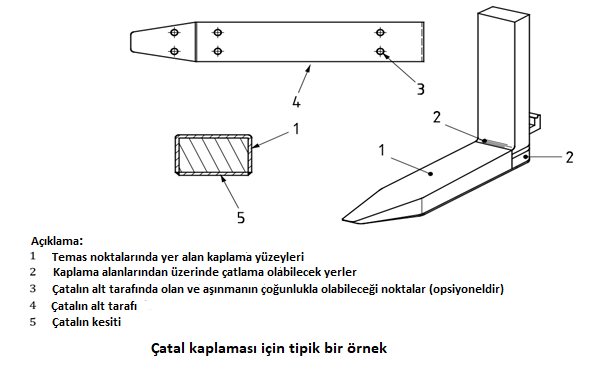

Yere veya yüke sürtünen çatalın kaplama kalınlığının en az 1 mm olarak, bakır, çinko, tunç gibi metalik bir malzeme ile veya lastik, termoplastik floropolimer gibi bir esnek malzeme ile kaplanması ve bunun doğrulanması gerekir. Alternatif olarak eğer gaz/tozlu karma patlayıcı ortam sözkonusu ise bu durumda yükleme çatalı paslanmaz çelikten imal edilmeli veya çatalının kaplaması paslanmaz çelik ile yapılmalıdır. Paslanmaz çelik en az % 16,5 krom içermelidir

Kaplaması yapılan yükleme aparatı kaplamanın zamanla aşınabileceği göz önüne alınarak belirli aralıklarla muayene edilmelidir. Yükleme aparatının çatalı kritik noktalarında saç kalınlığında çatlaklar olabileceği düşünülerek aynı muayeneye tabi tutulmalıdır

Buna ilişkin bir örnek EN 1755 standardının Annex C sinde verilmektedir. Buna göre;

3 FAN:

3.1 Elektrikli Ekipmanın Fanı (Fan of Electrical Equipment)

Elektrikli ekipmanın bir parçası olarak fanlar, EN 60079-0 standardının ve özel bir ekipmanın için gerekli ve uygulanabilir diğer standartların gereklerini karşılamalıdır

3.2 İçten Yanmalı Motorların Radyatör Fanı (Radiator fan on IC-engines)

Tasarım toleransları göz önüne alındığında döner kısımlar ile sabit kısımlar arasındaki aralığın (clearance); döner kısımların maksimum çapının en az 1/100ü olması gerekir. Bu aralık değerinin (clearance) 5 mm. yi aşmaması ve eğer imal edilen karşılıklı kısımların boyutsal doğruluğa ve kararlılığa sahip olması için bu aralığın (clearance) 1 mm. ye indirilmesi gerekir

Ancak hiçbir durumda bu aralık değeri 1 mm. den az olmamalıdır. Aracın şasesi herhangi bir şekilde kıvılcım veya ark oluşturabilecek yabancı cisim girişine karşı korumalı olmalıdır

Açıktaki döner parçalar arasındaki koruma seviyesi en az IP 20 seviyesinde olmalıdır. (Bkz. EN 60529 Elektrik donanımlarında Muhafazalara sağlanan koruma dereceleri - IP Kodu)

Diğer fanlar EN 14986 standardının gereklerini karşılamalıdır

PATLAYICI ORTAMDA ÇALIŞAN ENDÜSTRİYEL TAŞITLARI OLUŞTURAN BİLEŞENLERİN PATLAMA KAYNAĞI OLABİLECEK ÖZELLİKLERİNİN DEĞERLENDİRİLMESİ

1- FREN:

1.Servis Freni (sürtünmeli- balatalı fren):

Frenlerin sürtünmeden dolayı yüzey sıcaklığı artışına dikkat edilmesi gerekir. Buna göre, frende oluşan maksimum yüzey sıcaklığı, 2G ve 3G endüstriyel taşıtlarda, aracın üzerinde yer alan Ex etiketindeki sıcaklık sınıfını aşmamalıdır. 3D ve 2D araçlarda ise aracın üzerinde yer alan Ex etiketindeki sıcaklık derecesini aşmamalıdır.

Fren üzerinde, frenin sürtünmeden dolayı oluşan sıcaklık derecesini azaltmak için yalıtıcı malzeme kullanılması kabul edilemez.

Frende yüzey sıcaklığı; Frenlerin ulaştığı en büyük yüzey sıcaklığı konusunda TSEN 1755:2016 standardının Madde 4.2 sindeki hususlar karşılanmalıdır. Eğer frenlerde sıcaklık izlenmesi yapılıyorsa aynı standardın madde 4.2.2 sindeki hususlar yerine getirilmelidir.

Fren sisteminin kilitli kalması nadiren oluşan bir arıza (rare malfunction) olarak ele alınabilir. Bu nedenle kategori 2 veya kategori 3 için göz önüne alınması gerekli değildir

Park etme freni (El Freni):

3G ve 3D kategorili araçlar için, araçların park edildiğini gösteren sesli uyarı sistemi olmalıdır. Sesli alarm el ile kullanılan araçlar (pedestrian trucks )için gerekli değildir

2G ve 2D kategorili araçlar için de, araçların park edildiğini gösteren sesli uyarı sistemi olmalı; park freninin devreye girdiği andan itibaren aracın park edildiği yerden hareket etmesini engelleyen bir başka sistem olmalıdır. Aynı şekilde 2G ve 2D kategorili araçlar için de sesli alarm el ile kullanılan araçlar(pedestrian trucks) için gerekli değildir.

Yağ Korumalı Fren:

Sıvıya (yağa) daldırma koruma tipi: (Liquid immersion)

Yağ korumalı kavramalar ve frenlerin muhafazalarının ISO 80079-37 (Patlayıcı ortamlarda çalışan elektrikli olmayan teçhizat) standardının madde 7 sindeki k tipi koruma gereklerini (Requirements for equipment with Type of Protection liquid immersion k) karşılaması gerekir

Yağlı (Türkçede hidrolik olarak tabir edilir) frenlerin çalıştıkları zaman mutlaka sıvılarının var olması (yağın tamamen bitmediğinden emin olunması) veya muhafaza içerisindeki yağ (sıvı) seviyelerinin kontrol altında tutulacak şekilde tasarım ve imalatları yapılmalıdır

Basınçlı Fren:

Fren muhafazası, atmosferik basınçtan daha yüksek basınçtaki koruyucu bir gaz ile basınçlandırılmalıdır. Koruyucu gazın debisi veya aşırı basıncının izlenmesi için güvenlik cihazları ve tertibatlar, basınçlı düzeneklere sahip taşıtların aşağıdaki tehlikeli alanlarda çalışmamasını sağlayacak şekilde bulundurulmalıdır:

a) Herhangi bir alevlenebilir gaz veya buhar yoğunluğunu patlama sınırının altına düşürmek için yeterli olan, cihazın serbest iç hacmi belirli bir miktardaki koruyucu gaz ile en az beş defa temizlenmedikçe,

b) Düzenekler içerisindeki herhangi bir noktada, dış basınçla bağıntılı aşırı basınç 50 Pa (0,5 mbar) altına düşerse.

Normal çalışma sırasında, iç parçalar müsaade edilenden daha fazla ısındığında (Madde 5.2.1), basınçlandırma durduğunda, patlayıcı bir atmosferin, ısınan parçaya müsaade edilen en yüksek sıcaklığın altındaki sıcaklıklara soğutulmadan önce ulaşmaması sağlanmalıdır

EN 1755:2001:2016 standardında ilave edilmiş emniyet (added safety) ve basınçlandırılmış (pressurised ) fren kavramları kaldırılmış olup, bu kavramlar ISO 80079-37: 2016 (Patlayıcı ortamlarda çalışan elektrikli olmayan teçhizat) standardının Madde 5 indeki Yapısal Güvenlik (Requirements for equipment with Type of Protection Constructional Safetyc ) kavramında yer alan bölüme aktarılmıştır..

Acil durdurma frenleri (Emergency stop brake)

Acil durdurma frenlerinin maksimum yüzey sıcaklığının saptanması için ISO 80079-36: 2016 Madde 8.2 (Determination of the maximum surface temperature) ye bakılmalıdır

ISO 80079-37: 2016 Madde 5.11.1 inde ise acil durdurma frenlerinin aşağıdaki şartları karşılaması gereklerinden bahsedilmektedir. Bunlar:

- Frenin (her zaman değil de) zaman zaman acil durdurma freni olarak kullanılması söz konusu ise ise Madde 5.11.2(Servis Freni) nin şartlarını karşılaması gerekmemektedir. Yani acil durdurma frenlerinin, servis freninin sağlaması gereken şartlarının sağlanması beklenmemektedir

- EPL Gb/Db acil durdurma (her zaman değil) zaman zaman acil durdurma freni olarak kullanılması söz konusu ise ise, bu durumda da ISO 80079-37: 2016 Madde Madde 5.11.2(Servis Freni) nin şartlarını karşılaması gerekmemektedir. Ancak bu patlayıcı ortamda bu durumda Madde 5.11.2(Servis Freni) gereklerini karşılaması gerekir

- EPL Gc/Dc acil durdurma (her zaman değil de) zaman zaman acil durdurma freni olarak kullanılması sözkonusu ise ise, bu durumda da ISO 80079-37: 2016Madde 5.11.2(Servis Freni) nin şartlarını karşılaması gerekmemektedir. Ancak bu patlayıcı ortamda bu durumda Madde 5.11.2(Servis Freni) gereklerini karşılaması gerekir

Acil durdurma ihtimalinin olmadığı durumlardaki acil durdurma frenleri olarak kullanılması düşünülmeyen (yani sürtünmeli frenler ve hidrolik esaslı retarderler (Fluid based retarders) da dâhil olmak üzere IEC 80079-37 Madde 5.11.2 de özellikleri ve gerekleri verilen servis freni özelliklerini karşılaması gerekmez

Servis frenleri ise frenleme yapıldığında maksimum kinetik enerjiyi gerek maksimum sıcaklık olarak dışarı verir ve de gerekse ortamı ateşleyecek kıvılcım veya ark oluşturabilir. Bu da bir ateşleme enerjisi olarak patlayıcı ortamı ateşleyebilir

2-TEKERLEK (Wheel)

Bir eksen üzerinde gerek doğrudan veya gerekse bir rulman üzerinden dönme kabiliyeti olan dairesel yapıda olan ve dış kısmı yer ile temas eden yapıdır

2.2 Lastik (Tyre):

Tekerleğin merkezinde yer alan malzemeden farklı bir malzemeden (sertleştirilmiş kauçuk) üretilmiş tekerleğin dış kısmı

2.2 Kastor (Castor):

Bir eksen üzerinde çalışan, bir tutucu kısmı olan, birden fazla olarak ve gerekirse aksesuarları ile birlikte kullanılabilecek bir yürütücü aparat

Lastik ve kastorlar endüstriyel taşıtın normal çalışması sırasında eğer uygun malzemeden seçilmişlerse, gerek yere (tabana veya toprağa) sürtünme ve gerekse diğer malzemelere sürtünme nedeni ile tehlikeli olabilecek statik elektrik üretmezler. Eğer aşağıdaki hususlar gerçekleştirilirse, Lastik ve kastorlar için başka bir gereklilik söz konusu olmaz:

a) Eğer kullanıldıkları yerlerde endüstriyel taşıtın hızı saatte 6 kilometreden fazla değil ise veya

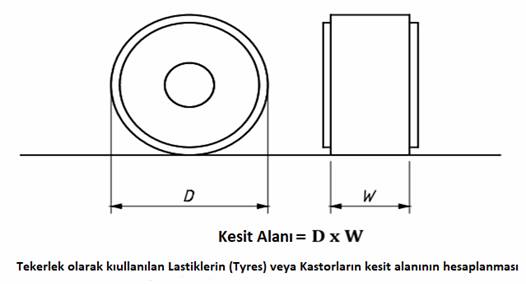

b) Lastik veya kastorun hesaplanan kesit alanı

1) IIA veya IIB grubu için 100 cm² geçmiyorsa,

2) IIB + H2 grubu veya IIB + C2H2 grubu veya IIB + H2 + C2H2 grubu için 20 cm² yi geçmiyorsa kesit alanının hesaplanması aşağıdaki şekildeki formüle göre yapılmalıdır:

Lastik ve kastorların statik elektrik üretme özelliğine karşı aşağıdaki gerekleri karşılıyor olmasına dikkat edilmelidir:

a) Araç lastiği veya kastorlar (yani tekerleğin merkezindeki malzemenin dışında yer alan dış kısım) EN 60079- 0: 2012 standardının Şekil 5 inde yerdığı gibi teste tabi tutulmalıdır. Elektrotlar arasına uygulanan test voltajı 500 V ± 5% Volt olmalı, ve ölçülen eklektriksel yüzey direnci 109 Ω dan küçük olmalıdır. Burada EN 60079- 0: 2012 standardın öngördüğü numunenin ön şartlandırılmasının veya test ortamının relatif nem oranının ayarlanmasına gerek yoktur veya

b) Araç lastiği veya kastorlar (yani tekerleğin merkezindeki malzemenin dışında yer alan dış kısım) IEC 80079-36: 2016 standardının Annex D sindeki gibi aktarılan statik elektriğin sınırlandırılması gereğini (requirements for the limitation of transferred charge in accordance to IEC 80079-36: 2016 standard). Bu testtede IEC 80079-36: 2016 standardın öngördüğü numunenin ön şartlandırılmasının veya test ortamının relatif nem oranının ayarlanmasına ve testin üçüncü kısmındaki yüksek gerilim yükleyici elektrodunun kullanılmasına gerek yoktur

Diğer döner kısımlar:

Sızdırmazlık elemanları (Seals) için TS EN 80079-37 Madde 5 indeki Yapısal Güvenlik (Constructional safety) bölümünün Madde 5.3 (Seals for moving parts) üne bakılmalıdır

Rulmanlar için TS EN 80079-37 Madde 5 indeki Yapısal Güvenlik (Constructional safety) bölümününMadde 5.7 (Requirements forBearings)

Sıcak yüzey, ya da mekanik kıvılcım oluşması nedeni ile ateşleme kaynağı oluşmamamsı için yağlanmamış hareketli kısımlar ile sabit kısımlar arasındaki aralıkların uygun şekilde boyutlandırılması gerekmektedir.

Yağlama gerektiren hareketli kısımların ise TS EN 80079-37 Madde 5.3.3 e uygun olması gereklidir. Kategori 2(2G ve 2D) taşıtlarda sabit kısımlar ile diğer döner kısımlarda yer alan hafif metal malzemeler içindeki magnezyum+titanyum+zirkonyum oranı IEC 80079-36: 2019 Madde 6.4.4 (deki referans standart olan IEC 60079-0: 2018 standardının Madde 8.3 e göre ) %7,5 dan fazla olmamalı veya bu kısımların tasarımı, beklenen arıza koşullarında (expected malfunction) ateşleme oluşturabilecek durumda olmayacak şekilde yapılmalıdır

3-ELEKTROSTATİK RİSK ve TAŞITIN TOPRAKLANMASI:

3.1 Eşpotansiyel Kuşaklama (Bonding)

Tüm iletken statik elektrik üretebilecek tüm malzemeler gerilim eşitlemesi amacı ile araç şasesine elektriksel olarak bağlanmalıdır

İletken kısımlar; örneğin metal ya da iletken plastik kısımların maksimum yüzeysel direnci 104 Ω. den küçük olmalı; statik elektrik üretme özelliği olabilecek plastik malzemelerin yüzeysel direnci ise ortamın %50 lik rutubet değerinde 104 Ω ile 109 Ω arasında olmalı; %30 luk rutubet değerinde ve 500 V ± %5 volt ta ölçülen maksimum elektriksel direnç değerinin ise 1011 Ω olması gereklidir

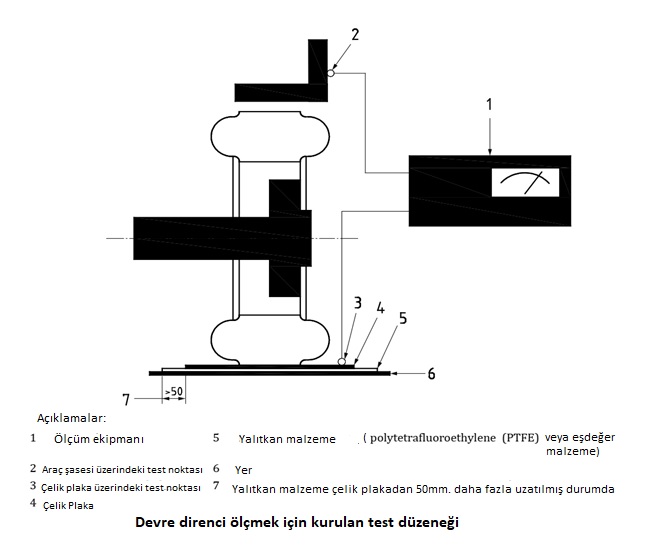

Eğer araç şasesine metal bağlantılar iyi yapılmış ise ve vidalı bağlantılar gerekli elektriksel iletkenliği sağlayacak ve gevşemeya karşı önlem alınacak şekilde sıkılmış ise ayrıca bir iletken kullanılarak eşpotansiyel kuşaklama (Bonding) iletkeni kullanılması gerekmez. Bu durum aracın şasesine bağlı tüm iletken bileşenlere de uygulanmalıdır. Örnek olarak aracın aydınlatma aparatlarına, ağırlık ölçme ekipmanına, çatal aynası yana kaydırma ataşmanına (side shifters), varil penseleri (statik elektriğin önlenmesi için varillere iletken bağlanmasına yarayan bağlantı penseleri (barrel clamps ) aynı uygulama yapılmalıdır. Eşpotansiyel kuşaklama (Bonding) direnci 106 Ω u geçmemeli ve ölçme işlemi aşağıdaki düzeneğe göre (EN 1755 Madde 5.2.1.e göre) yapılmalıdır

Statik elektrik ölçümleri konusunda daha fazla bilgi için IEC 60079-32-1 standardına da bakılabilir

3.2 Topraklama Bandı: (Earthing Strap)

İletken ya da statik elektirk aktarıcı malzemelerdem- yapılan topraklam bantları mekanik ya da kimyasaletkenlere bayanıklı olmalıve şase ile toprak arasındaki eşpotansiyel kuşaklama (Bonding) iletkenliği de sağlayacak şekilde monte edilmelidir

4-PNÖMATİK SİSTEMLER:

Pnömatik sistemler IEC 80079-36: 2016 standardındaki genel gereklilikleri ve IEC 80079-37: 2016 standardının Madde 5.8.5.3 (Pneumatic equipment) de öngörülen şartları karşılamalıdır. Hava kompresörlerin ve hava basınncı yükselticileri (booster) endüstriyel taşıt için IEC 80079-36: 2016 standardındak öngörülen minimum ekipman kategorisine uygun olmalıdır. Hava kompresörleri ve hava basınncı yükselticileri (booster) tehlikeli bölge olan çevre havasını içlerine almamalıdır. Zira içeri giren patlayıcı atmosfer pnömatik sistemlerin içerisinde sıcaklığının yükselmesi nedeni ile patlama riskine oluşturabilir.

5-KAVRAMALAR:

5.1 Mekanik Kavramalar ve Kaplinler (Mechanical clutches and couplings):

Makanik kavrama ve kaplinler IEC 80079-37: 2016 standardının Madde 5 indeki Yapısal Koruma c (Constructional Protection) gereklerini karşılamalaıdır. Ayrıca Kategori 2G ve KategoriD olan endüstriyel araçlar beklenen arıza durumlarında patlamaya yol açmayacak şekilde tasarımlanmalıdır. Elektrikli izleme (Electrical monitoring) sistemleri of EN ISO 13849-1 standardınki PLr=c derecesine veya EN 61508-1 standardındaki SIL 1 fonksiyonel güvenlik seviyesine uygun olarak yağlama seviyesini kontrol etmelidir.

3G ve 3D kategorisindeki araçların servis frenleri ve sürtünmeli kavramalar EN 1755: 2016 standardındaki Madde 4.8.1 e ve IEC 80079-37 Madde 5.1 ile Madde 5.9.2 ye uygun olmalıdır. Buna göre;

a) Frenlerin sürtünen kısımlarında kullanılan malzemeler metal olmayan malzemelerin ve aynı sürtünme özellikleline sahip olan döküm demirin kombinasyonu olmalıdır. Paslanmaz çelik kullanılacaksa %16,5 oranında krom ihtiva etmeli ve malzeme içerisinde hafif metal kullanılmamalıdır

b) Metalik olmayan malzemenin kimyasal bileşiminde ağırlıkça %40 dan fazla metal bulunmamalı; metal miktarı partikül büyüklükleri 50 ile 100 μmolan ve 500 μm. Den büyük olmayan metal tozları veya ortalama çapları 100 μm veya maksimum çapı 500 μm den büyük olmayan çok ince teller şeklinde mevcut olmalıdır

c) Sürtünen yerdeki malzeme kaplamaları, fren balatalarına preslenerek veya perçinlenerek bağlanmalı, evet perçin kullanılacak ise perçin alaşımında en az %16,5 krom içeren paslanmaz çelikten ya da bunun yerine bakır veya bakır-çinko alaşımından (bronz) malzemeden imal edilmiş olmalıdır. Fren pabuçlarının sürtünme den dolayı oluşturacağı sıcaklık düşürülmesi gereken bir düzeye ulaşmamalıdır.

Alternatif olarak sadec 3D kategorisi için sürtünmeli frenlerin dönen kısmlarını içerisine alan muhafazanın IP54 seviyesinde olması gerklidir

5.2 Hidrokinetik Kavramalar (Hydrokinetic Clutches):

Sıvılı kavramalar IEC 80079-37: 2016 standardının Madde 5.8.5.2 deki yapısal güvenlik ile ilgili gerekleri karşılamalıdır. İlave olarak Kategori 2G ve 2D araçlar için öngörülebilir arıza durumlarında (expected malfunctions) da bu gereklilikler karşılamalıdır. Elektrikli izleme (electrical monitoring) yağ seviyesi kontrolünü yapmalı ve bu kontrolün performans seviyesi EN ISO 13849 standardına göre PLr=c olmalı veya EN 61508-1 standardına göre ise SIL1 olmalıdır

5.3. Servis frenleri ve 2D taşıtlar için sürtünmeli kavramalar

Servis freni ve sürtünmeli kavramalar TS EN 1755:2016 standardının Madde 4.8.4 ündeki gerekliliklere uygunluklara ilave olarak aşağıdaki gerekliliklere de sahip olmalıdır:

a) Sıvıya daldırma koruma uygulaması var ise TS EN 1755:2016 standardının Madde 4.8.5.2 nin gerekliliklerine uygun olmalıdır

b) Eğer alevsızdırmaz koruma içerisinde yer alıyorlarsa, TS EN 1755:2016 standardının Madde 4.8.5.2 gerekliliklerine uygun olması ve ayrıca TS EN/ IEC EN 60079-31 e uygun olarak IP6X seviyesine sahip olmalıdır

c) TS EN 1755:2016 standardının Madde 4.8.5.3 ündeki yapısal koruma gereklilklerine ek olarak da TS EN/IEC EN 60079-31 e uygun olarak IP6X seviyesine sahip olmalıdır

5.4.Parketme freni (Parking brakes)

Kategori 3G ve 3D taşıtlar için sesli alarm ile aracın park freninin kullanılacağı uyarılmalıdır. Sesli alaram el ile kullanılan endüstriyel araçlar için gerekli değildir.

Kategori 2G ve 2D taşıtlarda ise aracın parkedildiği yerden harekete geçmesini uyaracak şekilde sesli alarm uygulanmalıdır. Burada da el ile kullanılan endüstriyel araçlar için bu husus gerekli değildir

5.5 Acil durdurma freni (Emergency stop brake)

Acil durdurma freni IEC 80079-37: 2016 standardının Madde 5.11.1 indeki gereklerin karşılanması gereklidir indeki

5.6 Gaz algılama sistemi (Gas detection system)

5.6.1 Gaz algılama sistemi TS EN 1755:2016 standardının Madde 4.5.2.2 gerekliliklerine uygun olarak EN 60079-29-1 ve montajında ise EN 60079-29-2 standardının göz önüne alınmalıdır. Bununla ilgili olarak;

a) Ortamda bulunan alevlenebilir gaz (lar) ın ve buhar(lar)ın özellikleri saptanmalı

b) Etkin gaz algılama sisteminin performansı ve doğru kullanımı değerlendirilmeli

c) Aracın tasarımının yapıldığı alevlenebilir gaz (lar) ın ve buhar(lar)ın özellikleri ve etiketine üzerinde yapılan Ex işaretlenmesi değerlendirilmeli

d) Gaz algılama sisteminin arıza durumundaki çalışma riski değerlendirilmeli, ortamdaki gazın algılandığı gaz sensörünün önünde bir engel var olup olmadığı kontrol edilmeli

e) Patlayıcı gaz(lar) a ve buhar(lar) a uygun olduğu belirlenen gaz algılama sisteminin; algılanan gaz veya buhara cevap verme özelliğinin (response characteristics to these gas(es) and vapour(s)) uygun olup olmadığı da kontrol edilmelidir

5.6.2 Gaz algılama sistemlerinin Fonksiyonel Güvenilirliği

Gaz algılama sistemleri EN ISO 13849-1 standardına göre PLr=c performans seviyesine veya EN 61508-1 standardına göre SIL 1 fonksiyonel güvenlik (Safety Integrity Level 1) seviyesine sahip olmalıdır. Ayrıca aşağıdaki gerekleri de yerine getirmelidir:

a) Araç ilk defa harekete geçirilmeden önce en az bir gaz sensörünün düzgün ve doğru çalıştığı test gazı kullanılarak doğrulanmalıdır veya

b) Birbirinden bağımsız sinyal işleme sistemi ve birbirinden bağımsız çıkışı olan en az iki gaz sensörünün olması gerekir. Giriş ve çıkıştaki sinyalin çapraz kontrolü yapılmalı ve gaz algılamasında ve/ veya gaz algılama sistemindeki herhangi bir arıza olması durumunda endüstriyel aracın çalışmasının derhal durdurulması sağlanmalıdır. Çıkıştaki kontrol ve kayıt sistemi EN 61508-6 standardında tanımlanmıştır; çıkıştaki mantıksal (logic) değerlendirme daha büyük çıkmış olsa bile harekete geçmelidir. Bu durumda taşıt çalışmaya başlasa bile sistem doğru fonksiyonu yerine getirmesinin doğrulamasını yapılacaktır

Gaz algılama sistemi sensörlerin bütünlüğünü (yani her ikisinin de birden çalışır durumda olmasını) devamlı olarak izlemeli ve kontrol sistemi ile birlikte çalışmalıdır. Kontrol sistemi ise sesli alarm vermeli ve taşıtın çalışmasını durdurabilmelidir.

Gaz algılama sistemi kalibrasyon gazının LEL in %10 unda sesli ve görsel alarm verebilecek şekilde olmalıdır. Kalibrasyon gazının LEL inin %25 inde ise taşıtın çalışmasını durdurmalıdır. Çevre gazı için kalibrasyon gazı değerinin %10 seviyesinin altına düşmesi durumunda ise otomatik resetleme (yani sistemin yeniden çalışmaya başlaması) kabul edilebilir.

Taşıtın emniyet nedeni ile durdurulmuş olmasından sonra gaz algılama sistemi kendi kendini çalışır duruma getirmemelidir. Taşıtın çalışmaya başlaması bir insan müdahalesi olmadan mümkün olmamalıdır. Bu durum (yani taşıtın çalışmaya başlamasının bu şekilde yapılması gereği) imalatçının son kullanıcıya sağladığı dokümanlarda da belirlenmiş olmalıdır.

Taşıt, sadece gaz algılama sistemi çalışmaya başladıktan ve ölçüm sistemi tamamlandıktan ve kendi çalışmasının bütünlüğünün doğrulamasını yaptıktan sonra çalışmaya başlamalıdır. Gaz algılama sistemi taşıtın çalışmasından bağımsız olarak (yani taşıt çalışsa da durmuş da olsa) çalışmasını sürdürmelidir.

Taşıtı çalıştıran operatörün bulunduğu yerin yakınlarına aşağıdaki uyarıların olduğu bir uyarı levhası asılmalıdır:

Madde

İlgili Standart Maddesi

Uyarı Metni

1

4.10.2.9

UYARI: Gaz algılama sistemi alarm verdi ise; aracı çalıştırmadan önce, araçta var olan sınırlı hava sızdırmaz koruma tipli muhafazayı (nR) teçhizatı hava ile veya bir asal gaz (örneğin azot) ile temizle

2

4.7

UYARI: İletken olmayan kısımlar potansiyel statik elektrik üretme riski vardır. Bu kısımları sadece ıslak bir bezle temizle

3

4.10.4

UYARI: Sadece patlama tehlikesi olmayan bölgede açılmalıdır

4

4.10.4

UYARI: Bu araçta olan sınırlı hava sızdırmaz koruma tipli muhafaza (nR) vardır

6- MOTORLAR (EN 1834-1 ve EN 1834-3 standartları)

İçten yanmalı motorlar aşağıdaki standartların gereklerini karşılamalıdır:

a) Kategori 3G veya 2G de çalışan motorlar EN 1834-1:2002 standart gereklerini (Grup II yerüstü (Madenler hariç) patlayıcı gaz içeren ortamları)

veya

b) Kategori 3D or 2D de çalışan motorlar EN 1834-3:2002 standart gereklerini (Grup II yerüstü (Madenler hariç) patlayıcı toz içeren ortamları) karşılamalıdır

NOT1: EN 1834-1 ve EN 1834-3 standartları, yerüstündeki (Grup II) patlayıcı ortamlarda kullanılan (Madenler hariç) ve alev, sıcak gaz (sıcak parçacıklar dahil) ve adyabatik sıkışma gibi patlamaya yol açabilecek ateşleme kaynakları içeren içten yanmalı motorlar ile ilgilidir

NOT2: EN 1834-2:2002 standardı ise Grup I-Metan gazlı yeraltı maden ocaklarında kullanılan içten yanmalı motorlar ile ilgilidir.

7-OTOMATİK İZLEME (Automatically Monitoring):

EN 1755:2002 standardı Madde 3.7 de yer alan otomatik izleme (automatically monitoring) bir bileşenin veya bir elemanın işlevini yerine getirmesinde bir eksiklik olduğunda veya çalışma şartları tehlike meydana getirecek şekilde değiştiğinde, güvenlik tedbirinin başlamasını sağlayan yedek güvenlik fonksiyonu

EN 1755:2002 standardı Madde 5.1.1 Sıcak Yüzeyin Otomatik İzlenmesi

En yüksek yüzey sıcaklığı, içinde taşıtın kullanılacağı patlayıcı ortamın tutuşma sıcaklığını aşmamalıdır. Yüzey sıcaklık sınırlamasını sağlamak için taşıtlar, normal kullanım sırasında güvenli çalışmayı sağlayacak şekilde tasarımlanmalı veya otomatik kumandalı durdurma sağlayacak bir izleme sistemine sahip olmalıdır

UYARI: Isınan yüzeylerin termal izolasyon malzemeleri kullanılarak ısınan yüzey üzerine ısı yalıtımı yapılması yolu ile yüzey sıcaklığının düşürülmesine müsaade edilmez

EN 1755:2002 standardı Madde 5.1.5.2.2 gaz tespiti ve sınırlandırılmış havalandırma mahfazalarında yer alan otomatik izleme kavramı şöyle yer almaktadır: Gaz tespit sistemi, kalibrasyon gazının patlama alt sınırının en fazla % 10nunda bir ikaz vermeli ve

taşıtlarda, bir taşıt grubunun temsili kalibrasyon gazının patlama alt sınırının en fazla % 25inde otomatik olarak kontrollü bir durdurma olmalıdır.

EN 1755:2002 standardı Madde 5.2.9.2.4 İlâve güvenlik başlığı altında otomatik sıcaklık izlemesi için şu ifade yer almaktadır:

Fren balata sıcaklığı, Madde 6.2.4e göre ölçülen en yüksek fren balata sıcaklığının 10 K altındaki ise, taşıt otomatik kumandalı olarak durdurulmalıdır.

8-BATARYALAR:

Patlayıcı ortamda kullanılacak olan elektrikli ekipman EN 60079-0, ve EN 1755:2015 standartlarına uygun olarak tasarımlanmış ve imal edildikten sonra da imalatçısı tarafından uygun bir şekilde etiketi üzerine ait olduğu Kategori ile ex proof özellikleri işaretlenerek belirtilmiş olmalıdır. Bu kapsamda batarya ve bataryanın elektriksel bağlantılarının da önemi ve özelliği vardır

Bu konuda aşağıda yer alan ve CIRCAB de (Avrupa Konseyi Ex Onaylanmış Kuruluşlar Birlği) nce yayınlanan dokümandan (Clarification Sheet) da yararlanabilirsiniz

Patlayıcı ortamda kullanılacak olan taşıt araçlarında var olan batarya (diğer endüstriyel araçlarda kullanılanlardan farklı olarak)

-Kategori 3 için (Zone 2 veya Zone 22 için) normal çalışması sırasında

-Kategori 2 için (Zone 1 veya Zone 21 için) ise; sadece normal çalışma sırasında değil; beklenilen bir arıza şartı da dâhil olmak üzere herhangi bir ateşleme riski içermeyecek özellikte olması gerekir. Endüstriyel araçlarda kullanılanlardan farklı olarak, patlayıcı ortamda çalışan taşıt araçlarında (yani örneğin forklift gibi iş makinalarında) kullanılacak olan bataryalar, normal çalışmaları sırasında mekanik şok ve titreşim gibi durumlara maruz kaldıkları için ve ayrıca hidrojen çıkarma gibi bir özellikleri de oldukları için bu özelliklerinin risklerinin dikkate alınması gerekir

Sonuç olarak mekanik şok ve titreşim konularında bazı testlerin yapılması, batarya hücrelerinin bütünlüğünün gözetilerek, havalandırma testi yapılarak batarya hücrelerinden batarya kutusu içine salınacak maksimum hidrojen konsantrasyonunun doğrulanarak garanti altına alınabilmesi için EN 60079-0, EN 60079-15 or EN 60079-7 standartlarının ve tozlu patlayıcı ortamı için EN 60079-31 standardının göz önüne alınması gerekmektedir (ExNB/19/574)

8.1 Aküler ve Bağlantı Uçlarının (Connectors) Özellikleri (Batteries and Battery Connectors

Aküve akünün bağlantı uçları (battery connectors), TS EN 1755: 2016 standardının Madde 4.5.2 sinde yer alan elektrikli ekipman için gerekli patlamaya karşı korumanın genel şartları karşılamalıdır. Endüstriyel taşıtlarda kullanılacak akü ve akü muhafazaları, taşıtın normal çalışması sırasında meydana gelebilecek mekanik darbe ve titreşimlere karşı dayanıklı olmalıdır. Bu şart TS EN 60079-0 standardında öngörülen testlerle ve EN 60079-0: 2018, Clause 1 deki koruma tiplerinden biriile uyumlu olması ile sağlanabilir.

8.1.2 Bataryaya Yapılan Gaz Nüfuz Testi (Gas Penetration Test)

TS EN 1755:2002 standardının Madde 6.4 ünde bahsedilen bu deney (6.4 Gaz nüfuziyet deneyi) standardın 2016 yayınında standarttan çıkarılmıştır. Ancak EN 60079-15 standardının nR hava sızdırmazkoruma tipi için geçerli olan bu test Madde 23.2.3.2.1.1 ine göre yapılması gerekmektedir. Elektrik donanımının dış sıcaklığında, aşağıda Madde 6.2.3teki deney işlemi sonrasında ve gaz nüfuziyet deneyini takiben, EN 50021deki Madde 22.1.a) da belirtilen sıcaklık değişiminden 10 Kden daha fazla bir azalma olmamalıdır.

8.1.3 Gaz Nüfuz Testi Deney Şartları

Tertibat, gaz deney odasına yerleştirilmelidir. Oda, patlama olması halinde basıncı emniyetli bir şekilde karşılayacak patlama panelleri ile birlikte uygun bir tarzda yerleştirilmeli ve bağlantıları yapılmalıdır. Şekilde belirtildiği gibi birbirine dik açıda olan gaz püskürtme boruları, deneye tabi tutulan tertibata doğru her biri dört farklı yönde olarak gazı püskürtebilecek şekilde bulundurulmalıdır. Alevlenebilir deney gazı, seçilmiş olan kalibrasyon gazı olmalıdır. Deneye tabi tutulan bütün mahfazalar, mahfazanın iç tarafına kalibre edilmiş gaz algılayıcısı takılmalıdır. Ayrıca, bir gaz algılayıcısı, ortam havasını izlemek için mümkün olduğu kadar taşıt üzerindeki algılayıcıya yakın yerleştirilmelidir. Gaz algılayıcılarının tamamı, deney sonuçlarının kalıcı bir şekilde kayıtlarını oluşturmak için yazma işlevini sağlayacak veri kayıt sistemine bağlanmalıdır.

Not - Bu deney için kullanılan gaz tespit sistemi, ilgili gaz tipine uyumlu olmalı ve mahfaza içindeki serbest hacmi azaltmak, gazı tüketmek, mahfazanın içerisine gaz kaçırmak suretiyle sonuçları önemli bir şekilde etkilememelidir.

9- TAŞITIN ELEKTRİKLİ SİSTEMİ

Kategori 3G, 3D endustriyel taşıtlarda bulundurulan tüm elektrikli teçhizat için geçerli koruma tiplerini içeren IEC 60079-0 genel gereklilikle standardı ile, IEC 60079-7, IEC 60079-11, IEC 60079-15, IEC 60079-31 standartlarına;

Kategori 2G ve 2D endüstriyel taşıtlarda ise bulundurulan elektrikli teçhizat için geçerli koruma tiplerini içeren IEC 60079-0 genel gereklilikle standardı ile birlikte IEC 60079-1, IEC 60079-7, IEC 60079-11, IEC 60079-31 standartlarına da bakılmalıdır

10- AKTARMA KAYIŞLARI (TRANSMISSION BELTS)

Endüstriyel araçlarda kullanılan aktarma kayışları statik elektrik üretici malzemeye sahip olmamaları gerekmektedir. Bu amaçla ISO 284, ISO 1813, ISO 9563 standart gerekliliklerine uygun olmalı veya üretilen bu statik elektriğin ortamı patlatmayacak şekilde sınırlandırılabilmesi için de TR EN 60079-32-1 veya IEC 80079-36 standardının Madde 6.7.5 gerekleri yerine getirilmelidir.

11- HİDROLİK SİSTEM:

Bir endüstriyel taşıtın hidrolik sistemlerin statik elektrik üretme riskine

Bu nedenle aşağıdaki gerekliliklere uyulmalıdır:

a) Hidrolik sistemin filtre bölümünün ve diğer statik elektrik üretme riski olan kısımları iletken malzemeden yapılmalı veya eşpotansiyel kuşaklama yapılarak taşıtın şasesine bağlanmalıdır

b) Hidrolik sistemin iletken olmayan kısımları için ise IEC 80079-36 standardının Madde 6.7.5 gerekleri yerine getirilmelidir. İletken olmayan kısımların 500 V ± %5. gerilim değerinde yapılan ölçüm sonucu olarak; %50 rutubetli ortamda ölçülen elektriksel yüzey direnci 106 Ω u; %30 rutubetli bir ortamda ölçülen elektriksel yüzey direnci ise 108 Ω u geçmemelidir. Tüm iletken olmayan kısımlar da eşpotansiyel kuşaklama yapılarak taşıtın şasesine bağlanmalıdır

12- METALİK OLMAYAN MALZEMELERİN ALEVLENEBİLİRLİLİK ÖZELLİKLERİ (FLAMMABILITY OF NON-METALLIC MATERIALS)

Metalik olmayan malzemelerin aşırı ısınması söz konusu ise; alevlenebilirlilik özellikleri testleri için IEC 60695 ve EN 13501-1 standartlarına bakılmalıdır

13- İşaretleme (Marking)

Taşıt şasesi üzerinde görülebilir bir noktada Ex işaretleme yapılarak etiketlenmelidir

Etiket okunaklı, zamanla silinmez ve kimyasal korozyona dayanıklı olmalıdır. Etiket üzerinde yer alacak Ex bilgileri hakkında TS EN 60079-0 Madde 29, TS EN 80079-36 Madde 11; TS EN 60079-46 Madde 8 gerekleri dikkate alınmalıdır